Режими на рязане за завъртане: описание, избор и технология

За да превърне конвенционалния детайл в aподходяща част за механизма, използване на струговане, фрезоване, смилане и други машини. Ако фрезоване е необходимо за производството на по-сложни части, например зъбни колела, разрязване, струговете се използват за създаване на по-прости части и да им се предостави необходимата форма (конус, цилиндър, сфера). Режимите на рязане за завъртане са много важни, защото например за чуплив метал е необходимо да се използва по-ниска скорост на шпиндела, отколкото за здрава.

Характеристики на завъртането

За да се изреже определена частструг, като правило, използвайте ножове. Те идват в различни модификации и се класифицират според вида на обработката, посоката на хранене и формата на главата. В допълнение, инструментите са изработени от различни материали: легирана стомана, въглерод, инструмент, високоскоростна, волфрамова, твърда сплав.

Изборът на едното или другото зависи от материаламашинната част, формата и метода на шлифоване. Режимите на рязане за завъртане изискват тези нюанси. При завъртане на детайла се фиксира в шпиндела, той изпълнява основните ротационни движения. Инструментът е инсталиран в опората и движенията на пода са направени директно към тях. В зависимост от използваната машина е възможно да се обработват както много малки, така и големи.

Основни елементи

Какви елементи на режимите на рязане за завъртанеобработката може да се използва? Въпреки факта, че завъртането не винаги е много лесна операция, основните му елементи са скорост, стъпка, дълбочина, ширина и дебелина. Всички тези индикатори зависят основно от материала на детайла и размера. За много малки части например скоростта на рязане е избрана най-малката, защото дори 0.05 милиметра, които са случайно нарязани, може да доведе до брака на цялата част.

Освен това много важни показатели откойто зависи от избора на режимите на рязане за завъртане, са етапите, по които се произвежда. Помислете за основните елементи и етапи на металното рязане по-подробно.

Грубоване, полуобработка и довършителни работи

Завъртане на детайла в необходимата част -сложен и отнемащ време процес. Тя е разделена на определени етапи: грубост, полуобработка и довършителни работи. Ако частта е проста, тогава междинният (полуфинал) етап, по правило, не се взема предвид. На първия етап (проект) детайлите получават необходимата форма и приблизителни размери. Същевременно надбавките за следващите етапи задължително остават. Например, детайлът е даден: D = 70 mm и L = 115 mm. От него трябва да изрежете частта, чието първо измерение е D1 = 65 mm, L1 = 80 мм, а вторият - D2 = 40 мм, L2 = 20 мм.

Грубостта ще бъде, както следва:

- Нарежете задника до 14 мм.

- Протрирайте диаметъра по цялата дължина с 66 мм

- Защитете втория диаметър D2 = 41 мм за дължина 20 мм.

На този етап виждаме, че частта не е напълно обработена, а е възможно най-близо до нейната форма и размер. А надбавката за общата дължина и за всеки диаметър е 1 мм.

Завършването на тази част ще бъде както следва:

- Завършете крайния край с необходимата грапавост.

- Защитете по дължина от 80 mm в диаметър 65 mm.

- Извършете довършване на завъртане по дължина от 20 мм в диаметър от 40 мм.

Както виждаме, завършването изисква максимална точност, поради тази причина, а скоростта на рязане в нея ще бъде по-малка.

Как да започнем изчислението

За да се изчисли режим на рязане, в първиятрябва да изберете материала на резачката. Тя ще зависи от материала на детайла, вида и стъпката на обработка. В допълнение, по-практични са режещите инструменти, при които режещата част е сменяема. С други думи, е необходимо да изберете само материала на режещия ръб и да го поставите в режещия инструмент. Най-печелившият начин е този, при който цената на произведената част ще бъде най-малка. Съответно, ако изберете грешен инструмент за рязане, вероятно ще се счупи и това ще доведе до загуби. И така, как определяте необходимите инструменти и режими на рязане за завъртане? Таблицата по-долу ще ви помогне да изберете най-добрия резач.

Дебелина на нарязания слой

Както вече беше споменато, всеки от етапитеобработката изисква известна точност. Тези индикатори са много важни при изчисляването на дебелината на слоя, който се изрязва. Режимите на рязане по време на завъртане позволяват избор на най-оптималните стойности за смилането на частите. Ако те са пренебрегвани и не извършват изчисления, тогава можете да счупите както инструмента за рязане, така и самата част.

Така че, на първо място трябва да изберете дебелинатаизрязан слой. Когато ножът минава през метала, той отрязва определена част от него. Дебелината или дълбочината на рязане (t) е разстоянието, което ножът ще вземе в един проход. Важно е да се има предвид, че за всяка следваща обработка е необходимо да се извърши изчислението на режима на рязане. Например, външно завъртане на обработвания детайл D = 33,5 мм на диаметър D1= 30,2 мм и вътрешно пробиване на отвора d = 3,2 мм при d2 = 2 мм.

За всяка от операциите изчислението на режимите на рязане зазавъртането ще бъде индивидуално. За да се изчисли дълбочината на рязане, е необходимо да се извади диаметърът на обработвания детайл от диаметъра след обработката и да се раздели на две. В нашия пример получавате:

t = (33.5 - 30.2) / 2 = 1.65 mm

Ако диаметрите имат твърде много разлики,например 40 мм, след това, като правило, тя трябва да бъде разделена на 2, а резултантният брой ще бъде броят на проходите, а дълбочината ще съответства на два милиметра. При грубо изрязване можете да изберете дълбочината на рязане от 1 до 3 мм, а за довършителни работи - от 0,5 до 1 мм. Ако крайната повърхност е подрязана, дебелината на материала, който трябва да се премахне, ще бъде дълбочината на рязане.

Задаване на сумата на фуража

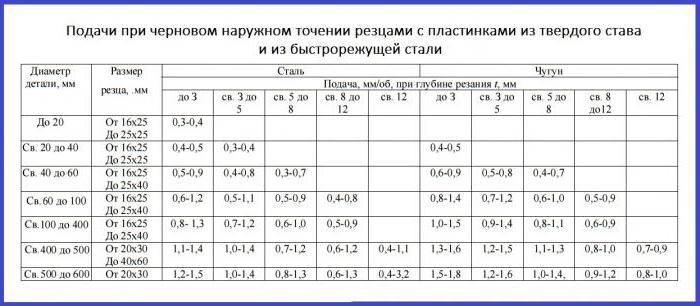

Изчисляване на режимите на рязане за завъртанеНевъзможно е да си представите без размера на преместване на режещия инструмент за едно завъртане на детайла-захранване (S). Изборът му зависи от необходимата грапавост и степента на точност на детайла, ако това е завършена операция. При грубиране е допустимо да се използва максималната скорост на подаване на базата на здравината на материала и твърдостта на неговата инсталация. Можете да изберете необходимата честота на подаване, като използвате таблицата по-долу.

След като е избран S, той трябва да бъде посочен в паспорта на машината.

Скорост на рязане

Много важни стойности, които засягат режимитеНарязването по време на завъртане е скоростта на рязане (v) и скоростта на вретеното (n). За да изчислите първата стойност, използвайте формулата:

V = (π × D × n) / 1000,

където π е числото Pi равно на 3.12;

D е максималният диаметър на частта;

n е скоростта на вретеното.

Ако последната стойност остане непроменена, тогаваСкоростта на въртене ще бъде по-голяма, толкова по-голям е диаметърът на детайла. Тази формула е подходяща при скорост на въртене на диска, в противен случай е необходимо да се използва формулата:

v = (СV x KV) / (Тm x t x S),

където t и S са изчислената дълбочина на рязане и подаване и CV, К.V, Т - коефициенти, в зависимост от механичните свойства и структурата на материала. Техните стойности могат да бъдат взети в таблиците на режимите на рязане.

Калкулатор на режимите на рязане

Кой може да ви помогне да изчислите режимите на рязане за завъртане? Онлайн програми за много интернет ресурси се справят с тази задача не е по-лошо от човека.

Има възможност за използване на комунални услуги катона настолен компютър или по телефона. Те са много удобни и не изискват специални умения. В полетата трябва да въведете необходимите стойности: подаване, дълбочина на рязане, материал за детайла и режещ инструмент, както и всички необходими размери. Това ще осигури изчерпателно и бързо изчисление на всички необходими данни.

</ p>>